Cięcie metali

Cięcie to operacja rozdzielania materiału. Idealny proces cięcia to rozdzielenie wiązań atomowych w płaszczyźnie cięcia wzdłuż określonej linii bez wpływu na stan fizyczny materiału. Metody cięcia różnią się ilością zużytej energii, szybkością cięcia, wielkością ubytku materiału, wpływem cieplnym na cięty materiał, jakością ciętych krawędzi. Przy doborze metody cięcia należy uwzględnić:

- rodzaj materiału

- grubość

- wymaganą jakość i dokładność cięcia

- szybkość cięcia (czas)

- obróbkę na gotowo

- cenę urządzenia i koszty procesu

Rodzaje cięcia

Rozróżnia się cięcie:

Skrawające

SKRAWAJĄCE zwane przecinaniem, wykonywane piłami uzębionymi (tarczowymi i taśmowymi) lub nieuzębionymi. Stosowane najczęściej przez producentów wyrobów i półwyrobów hutniczych do ciecia bloków, wlewków, rur, prętów i kształtowników.Plastyczne

PLASTYCZNE (tłoczeniem), w którym dokonuje się podziału metalu z naruszeniem jego spójności bez powstającego ubytku (wiórów, produktów spalania lub stopienia). Dzieli się na wycinanie, odcinanie, rozcinanie, dziurowanie, okrawanie, nacinanie. Wykonuje się je za pomocą krawędzi tnących narzędzia na prasach lub nożycach (gilotynowych, krążkowych lub dźwigniowych). Stosowane przez producentów i firmy handlowe do cięcia blach cienkich i taśm. Cięcie na prasach za pomocą wykrojników to wykrawanie.Kuźnicze

KUŹNICZE operacja kucia mająca na celu rozdzielenie kutego materiału na części, wykonywana przecinakami i zebijakami.Termiczne

TERMICZNE tlenem - spalanie podgrzanego płomieniem gazowym metalu w strumieniu czystego tlenu, który z dużą prędkością utlenia i nadtapia cięty metal na całej jego grubości i wyrzuca ze szczeliny cięcia produkty reakcji utleniania i ciekły metal. Do przeprowadzenia procesu niezbędne jest podgrzewanie obszaru cięcia do odpowiedniej temperatury za pomocą gazu palnego (najczęściej acetylenu również propanu, propylenu, gazu ziemnego i propadienu metyloacetylenu). Proces prowadzi się za pomocą specjalnych palników, które mieszają gaz palny i tlen tworząc płomień podgrzewający oraz doprowadzają do obszaru cięcia koncentryczny strumień tlenu tnącego. Idealny proces cięcia to rozdzielenie wiązań atomowych w płaszczyźnie cięcia wzdłuż określonej linii bez wpływu na stan fizyczny materiału. Metody cięcia różnią się ilością zużytej energii, szybkością cięcia, wielkością ubytku materiału, wpływem cieplnym na cięty materiał, jakością ciętych krawędzi.

Przy doborze metody cięcia należy uwzględnić: rodzaj materiału, grubość, wymaganą jakość i dokładność cięcia, szybkość cięcia (czas cięcia), obróbkę na gotowo, cenę urządzenia i koszty procesu. O szybkości cięcia, maksymalnej grubości ciętego materiału oraz jakości ciętych powierzchni decyduje dobór: średnicy i kształtu dyszy tlenowej, ciśnienia tlenu tnącego, rodzaju i ciśnienia gazu palnego i tlenu płomienia podgrzewającego.

Metodę cięcia tlenem stosuje się głównie do cięcia przedmiotów ze stali konstrukcyjnych węglowych i nisko stopowych o grubości od 3 do 200 mm. Przy użyciu odpowiednich topników można ją stosować również do stali austenitycznych, żeliwa i metali nieżelaznych. Odpowiedni dobór parametrów procesu i gazów umożliwia między innymi cięcie tlenem pod wodą nawet na dużych głębokościach. Szczególną odmianą procesu jest cięcia przy użyciu lancy tlenowej, która przebija beton zbrojony, cegłę ceramiczną, skały, stal, żeliwo, aluminium. Może być również używana pod wodą. Metody cięcia tlenem nie stosuje się do stali z dużą zawartością pierwiastków stopowych odpornych na utlenianie (nikiel, chrom), czyli stali nierdzewnych.Elektroerozyjne drutem

elektroerozyjne drutem - polega na wycinaniu metodą elektroiskrową detali o zaprogramowanych kształtach w materiałach przewodzących prąd elektryczny (np. miedź, aluminium, stal, żeliwo, spieki metali) przy pomocy cienkiego drutu (0,25 mm). Wykorzystywane jest głównie do wykonywania precyzyjnych narzędzi (ciągadła, matryce) form wtryskowych, wykrojników ze stali wysokostopowych lub ze stopów, poddanych wcześniej termicznej i chemicznej obróbce.Łukowe

łukowe - polegające na wytapianiu lub wypalaniu szczeliny cięcia ciepłem łuku elektrycznego swobodniej jarzącego się pomiędzy elektrodą, a ciętym materiałem.-

Podstawowe odmiany cięcia łukowego:

łukowo-powietrzne elektrodą grafitową

łukowo-powietrzne elektrodą grafitową - w którym stopiony metal wydmuchiwany jest ze szczeliny cięcia silnym strumieniem powietrza. Proces realizuje się przy użyciu prądu stałego lub przemiennego, a stosuje się do cięcia stali węglowych, nisko i wysokostopowych, żeliwa, stopów niklu, miedzi, aluminium i magnezu. Wadą metody jest bardzo wysoki poziom hałasu.łukowo-tlenowe

łukowo-tlenowe - szczelina uzyskiwana jest poprzez stapianie metalu ciepłem łuku elektrycznego oraz spalanie tlenu. W zależności od rodzaju ciętego materiału zmienia się proporcja tych dwóch procesów w przypadku stali węglowych i niskostopowych zdecydowanie przeważa spalanie egzotermiczne metalu, a przy stalach wysokostopowych (głównie odpornych na korozję)i metalach nieżelaznych występuje prawie wyłącznie proces stapiania. Procesu cięcia dokonuje się za pomocą rurkowej elektrody otulonej. Środkiem elektrody podawany jest pod ciśnieniem tlen, a topniki z otuliny stabilizują jarzenie łuku oraz zwiększają rzadkopłynność tlenków, co ułatwia ich usunięcie ze szczeliny cięcia.łukowe elektrodą otuloną

łukowe elektrodą otuloną - proces polegający na stapianiu metalu w szczelinie cięcia ciepłem łuku niskowęglowej elektrody otulonej. Zalecane użycie prądu stałego, a metoda stosowana jest głównie do cięcia złomowego metali nieżelaznych (niska jakość krawędzi).łukowe metodą GTA

łukowe metodą GTA - stapianie metalu ciepłem łuku elektrycznego pomiędzy elektrodą nietopliwą, a ciętym materiałem oraz wydmuchiwanie ciekłego metalu gazem ochronnym (argon z wodorem lub azotem). Metoda stosowana do cięcia stali nierdzewnych, aluminium, magnezu, miedzi, niklu, i ich stopów.łukowe metodą GMA

łukowe metodą GMA - metoda podobna do GTA lecz zastosowana jest elektroda topliwa w postaci podawanego w sposób ciągły drutu ze stali niskowęglowej, a gazem ochronnym jest mieszanka argonu z wodorem lub CO2. Stosowana do cięcia stali odpornych na korozję do 40 mm grubości oraz aluminium do 75 mm.

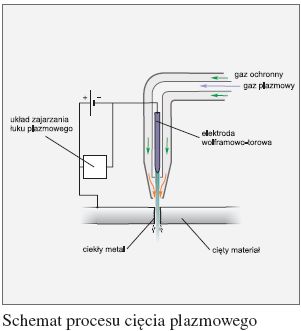

plazmowe

plazmowe - odmiana cięcia łukowego za pomocą plazmowego łuku elektrycznego czyli silnie termicznie zjonizowanego gazu o dużej koncentracji cząsteczek naładowanych i dużej energii kinetycznej, jarzącym się pomiędzy elektrodą nietopliwą, a ciętym metalem. Gaz wydobywa się ze zwężającej się dyszy plazmowej z prędkością zbliżoną do prędkości dźwięku. Temperatura strumienia plazmy wynosi od 10000 do 30000 K. W zależności od potrzeb stosuje się różny skład gazu plazmowego, różne natężenie jego przepływu, oraz różne natężenie prądu stałego. Stosowane gazy w tej metodzie to: tlen, azot, powietrze, argon, argon+wodór, azot+wodór. Dobór materiału elektrod nietopliwych uzależniony jest od stosowanego gazu i może to być stop wolframu z torem, cyrkon lub hafn. Dysze plazmowe wykonane są z miedzi i chłodzone gazem ochronnym lub wodą. Proces stosowany może być do wszystkich gatunków stali i metali nieżelaznych. Może też być prowadzony pod wodą.

Zalety: elementy cięte wolne od zniekształceń, niewielka strefa wpływu ciepła oraz szczelina cięcia, duża prędkość cięcia.

Wady: duży poziom hałasu, duża ilość gazów i dymu, silne promieniowanie świetlnelaserowe

laserowe - proces miejscowego topienia lub topienia i odparowywania cienkiej warstwy metalu przy pomocy energii wiązki promieniowania laserowego. Strumień gazu reaktywnego lub obojętnego wspomagającego proces wyrzuca ciekły metal ze szczeliny cięcia. Aby uzyskać wymaganą do cięcia ilość ciepła w szczelinie, promień lasera musi zostać zogniskowany przez odpowiednie soczewki i system luster. Wiązkę laserową można zogniskować nawet do średnicy 0,0025 mm. W procesie stosuje się lasery stałe neodymowe i gazowe CO2, a dostarczanie energii może odbywać się impulsowo lub w sposób ciągły. Stosowane gazy towarzyszące: powietrze, tlen, azot, argon. Tlen lub powietrze reagując z żelazem dostarczają z reakcji egzotermicznej dodatkową ilość ciepła i tym samym zwiększają szybkość cięcia. Przy odpowiednim doborze gazu laserem można ciąć wszystkie gatunki stali, aluminium i jego stopy, miedź i stopy miedzi, stopy niklu, tytan, cyrkon, metale trudno topliwe (molibden, wolfram, wanad), tworzywa sztuczne, materiały kompozytowe, szkło, gumę, kwarc, drewno. Zalety cięcia laserem: duża prędkość cięcia, duża precyzja, wąska szczelina, minimalne odkształcenie ciętych przedmiotów, brak ograniczenia kształtu ciętych przedmiotów, wysoka jakość ciętych krawędzi, wąska strefa wpływu cieplnego. Tolerancja cięcia promieniem lasera jest porównywalna z tolerancją uzyskiwaną metodą obróbki mechanicznej. Brak ograniczenia kształtu ciętego materiału pozwala na wykonywanie elementów dekoracyjnych czy obróbkę profili o skomplikowanych kształtach. Proces cięcia laserem prowadzi się prawie wyłącznie w układach automatycznych ze sterowaniem numerycznym i możliwością cięcia trójwymiarowego, choć może być prowadzony ręcznie.

Strumieniem wodnym

STRUMIENIEM WODNYM - odbywa się na zimno i polega na wykorzystaniu skoncentrowanej energii silnie sprężonego (ponad 400 MPa) strumienia wody przepuszczanego przez dyszę o bardzo małej średnicy, przez co uzyskuje się prędkość strumienia nawet trzykrotnie przewyższającą prędkość dźwięku. Usuwanie materiału ze szczeliny cięcia odbywa się w wyniku procesu erozji i zmęczenia ścinającego. Dla wspomagania procesu w przypadku twardych materiałów do strumienia wody wprowadza się pod wysokim ciśnieniem proszek ścierny (cięcie abrazywne). Wodą można ciąć praktycznie wszystkie materiały z wyjątkiem diamentu. W czasie procesu materiał nie jest nagrzewany, nie ma, zatem zmian struktury, miejscowych zahartowań, naprężeń wewnętrznych oraz mikropęknięć. Metoda jest ekologiczna - nie wydzielają się gazy i pyły. Stosowana wyłącznie jako proces cięcia automatycznego lub zrobotyzowanego przy użyciu układów sterowania (podobnie jak przy cięciu plazmą i laserem). Cięcie jest płynne, a osiągane dokładności to ok. 0,1 mm/ 1000 mm cięcia. Maksymalne grubości ciętych materiałów - przykłady: stal węglowa do 190 mm, tytan 250 mm, aluminium 75 mm.